大型铸钢件常见接合问题分析及冒口补浇的数值模拟

铸钢件产品是现代装备制造业各类设备ZUI基础、ZUIZ要的部件, 各行各业均会使用, 特别是发电、船舶、油气、矿山机械等行业,会使用大量的铸钢件产品,这些产品的质量往往会影响到其使用寿命、效率和维修成本。 随着铸钢件产品在大工程中的应用, 在实际生产过程中受接合工艺、 产品结构设计、材料及生产操作等方面的影响,不可避免地会产生一些接合问题,铸钢件的材料利用率一直是铸造工艺人员关注, 传统的典型的轧机机架冒口设计都是采用直冒口,直冒口与板形铸件形成了“丁字筋”结构,如果工艺参数设计不当或浇注温度过高,则很容易导致此位置探伤不合格(晶粒粗大)甚至裂纹的产生。

1.1气孔问题表现形式

在接合过程中, 熔池中的气体没有及时逸出, 残存于焊缝中所形成的即为气孔问题, 从形状上分,有球状气孔、条虫状气孔;从数量上分,有单个气孔和群状气孔。 其中,群状气孔又分为密集状气孔、链状气孔。 有的气孔产生在焊缝表面,有的则存留于焊缝内部。

1.2防止气孔问题的主要措施

为了防止气孔问题的产生, 需要采取以下措施:①应减少气体的侵入,对于铸件坡口周边20 mm~30 mm 范围内进行清理打磨,呈金属光泽且无油锈等杂质存在,可通过焊前预热方法将坡口处水分蒸发后再施焊; ②焊材质量控制, 焊材按接合工艺要求进行烘干保存,在接合使用的过程中使用插电保温桶避免焊条受潮。

2.1夹渣问题表现形式

接合过程中残留在焊缝中的熔渣形成夹渣问题,夹渣问题一般呈单个小面积存在,在接合问题坡口处一般会形成线性问题,取样时截面一般为小面积或单点状, 夹渣问题的地方易引起应力集中,不仅降低焊缝的力学性能,严Z的甚至还会产生裂纹问题,在铸件的使用过程中潜在危害很大。

2.2防止夹渣问题的主要措施

夹渣问题大多数是由于严Z的未熔合或焊渣、焊瘤不清理所致。夹渣问题的防止措施有:①坡口角度控制: 问题挖除时严格控制坡口角度,问题两边敞口斜向上 10°~15°,呈船型,圆弧过渡避免问题直立向上;②在问题的接合过程中要及时清渣,每一层接合后立即清渣,采用手电筒近距离检查, 有焊瘤或死角的地方需要及时修磨, 合格后再施焊。

3.1咬边问题表现形式

咬边是电弧冲刷或熔化了近缝区基本金属后又未能充填的结果。 咬边问题是接合问题中较为常见的一种, 局部的缺口会增大应力值,严Z咬边会影响铸件质量甚至产生裂纹问题。

3.2防止咬边问题的主要措施

为了防止咬边问题的产生, 需要采取以下措施:①合理选择接合工艺参数,根据问题的分布位置合理选择接合电流、运条速度、焊条角度等,熔化又熔池有足够的熔融金属填充;②在焊条规格选择上,对于点状问题或问题宽度小于 25 mm 的部位, 应选择 φ3.2 mm或 φ4.0 mm 的焊条进行补焊。

4.1冷裂纹问题表现形式

金属在接合应力及致脆因素共同作用下, 接合接头局部区域金属原子结合力遭到破坏而形成新界面所产生的缝隙即为冷裂纹问题,致脆因素如拘束应力、淬硬组织和扩散氢等均可产生冷裂纹问题, 接合裂纹分为热裂纹和冷裂纹两种,在大型铸钢件的接合过程中以冷裂纹问题居多,因此Z点对冷裂纹问题进行分析。

4.2防止冷裂纹问题的主要措施

为了防止冷裂纹问题的产生,需要采取以下措施:①预热是防止冷裂纹的措施,预热的主要目的是为了增大热循环的低温参数,使之有利于氢的充分扩散逸出。 根据铸件的碳当量合理选择符合生产实际的预热温度,减缓焊后速度,扩散氢的及时逸出。

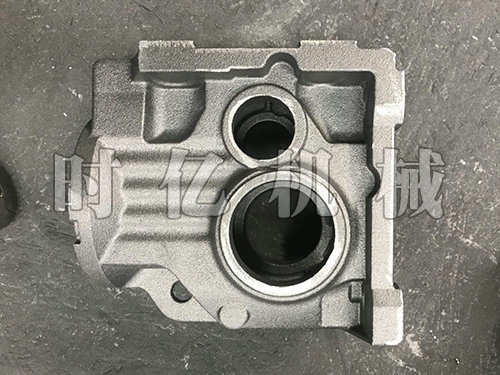

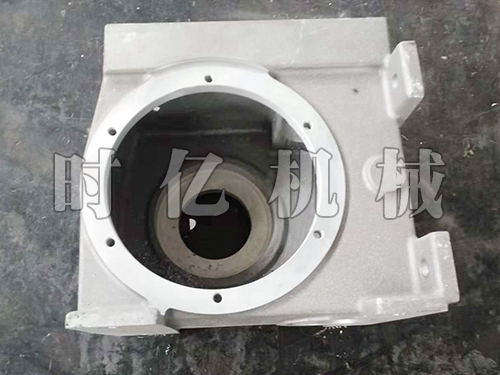

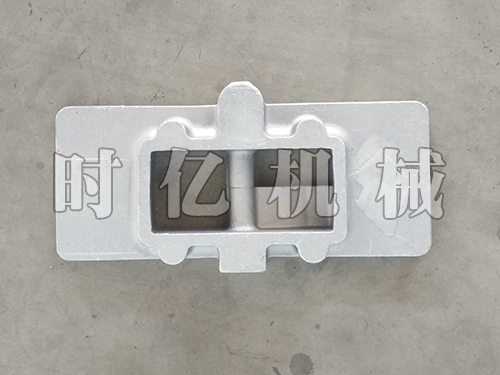

5.1结构尺寸与生产工艺

试验产品为某种规格机架的横梁部位, 毛坯尺寸,在实际生产时,该机架横梁部位的冒口根部直径为 准1 300 mm, 冒口Z量为 14.5 t, 钢液总液Z为 34.4 t,此部位对应的收得率为 55(百分之), 浇注时一次浇满,未进行补浇。用外冷铁隔断出入的末端区。

7.1建模与网格划分

由于 3D 模型尺寸非常大, 为使模拟尽可能接近真实情况以及利用计算机资源,笔者将模型网格细划,并且在机架立柱底部的外冷铁位置(人为末端区) 和机架对称面将模型做成了 1/4 对称处理。 为避免钢液在浇注系统内过快,将浇注系统单独建模,并且前处理时将其与型砂的界面换热系数设为较低的值。 浇浇时让钢液从浇注系统注入,补浇时让钢液从冒口上方注入。

7.2模拟结果与分析

浇高设定为冒口的 3/5 高度,2 h 后进行补浇操作, 让温度 1 590 ℃的同种钢液从冒口顶部注入冒口内, 浇满后再次进入凝固阶段。补浇初始时铸件的凝固率并不高,约为 18(百分之),补浇的高温液体与型腔内原有钢液立即均匀混合,随着补浇的进行, 凝固率逐渐降低。

根据模拟仿真结果, 发现以往习惯操作下的补浇冒口仅能起到补充浇注时钢液量的不足,如果想通过补浇实现增加冒口模数和减弱冒口下偏析的目的需要使用多次补浇的方案并适当延长时间间隔,以及采取措施避免冒口顶层钢液过早凝结成壳。

与钢丝切丸相比,选用低贝钢丸作丸料, 铸钢件的 表 面 粗 糙 度 RZ 值 由 110μm ~120μm 降 至85μm ~95μm, 可使用时间延长了 3.2 倍, 抛丸效率提高 40(百分之),丸料和电费成本低。 这主要归因于低贝钢丸的化学成分以及马氏体和贝氏体复相显微组织。

下一篇:没有了